information to be updated

Odeslat zpětnou vazbu

Silica Sol s velkou velikostí částic Dodavatelé

Typy koloidního oxidu křemičitého

Koloidní oxid křemičitý lze rozdělit podle velikosti částic na koloidní oxid křemičitý s velkými částicemi a koloidní oxid křemičitý s malými částicemi. Velkočásticový koloidní oxid křemičitý naší společnosti má velikost částic v rozmezí od 55 do 120 nm. Primárně se používá v aplikacích, jako je leštění keramiky, leštění kovů, leštění safírů, leštění skla a výroba papíru.

-

Úvod Výroba křemičitan draselný Řešení hraje klíčovou roli v různých průmyslových odvětvích, jako je zemědělství, stavebnictví a chemické inženýrství. Tyto roztoky, primárně vyrobené kombi...

ČTĚTE VÍCE -

Úvod V posledních letech poptávka po vysoce výkonných vodoodpudivých produktech raketově vzrostla kvůli rostoucímu zaměření na odolnost a ochranu v různých průmyslových odvětvích. Jednou z nejdůležitějš...

ČTĚTE VÍCE -

Úvod Prášek křemičitanu sodného , běžně označované jako vodní sklo nebo kapalné sklo v kapalné formě, je vysoce univerzální sloučenina se širokou škálou aplikací v různých průmyslových odvě...

ČTĚTE VÍCE

V abrazivním leštění, jak se projevuje tvrdost částic Silica Sol s velkou velikostí částic Zvýšit efektivitu broušení kovových povrchů?

I. Mechanický základ: Tvrdost částic a abrazivní účinek

Velká velikost částic Silica Sol odvozuje svou abrazivní účinnost od inherentních vlastností částic oxidu křemičitého (SiO₂), které mají tvrdost podle Mohse 6–7 – srovnatelné s křemenem a výrazně tvrdší než většina neželezných kovů (např. hliník, měď) a některé oceli. Tato tvrdost umožňuje částicím působit jako mikroabraziva a mechanicky odstraňovat materiál z kovového povrchu prostřednictvím tří primárních mechanismů:

Orba a sekání

Tuhé částice oxidu křemičitého pod tlakem narušují měkčí kovový povrch, vytvářejí mikrodrážky a odřezávají výčnělky. Větší částice (např. 150 nm) vyvíjejí větší kontaktní napětí, což je činí účinnými pro rychlé odstraňování materiálu ve fázích hrubého leštění.

Elastická deformace a lom

Na tvrdších kovech (např. nerezové oceli) částice oxidu křemičitého vyvolávají plastickou deformaci v obrobku, přičemž samy odolávají fragmentaci. To zajišťuje konzistentní brusný výkon bez předčasného opotřebení leštícího média.

Tepelná stabilita

Vysoký bod tání oxidu křemičitého (1 713 °C) zabraňuje změkčení nebo adhezi částic během vysokoteplotního leštění a zachovává účinnost řezání i při dlouhodobém mechanickém namáhání.

II. Synergie velikosti částic a tvrdosti v dynamice leštění

Kombinace velké velikosti částic a vysoké tvrdosti vytváří jedinečnou výhodu v brusných systémech:

Optimální kontaktní plocha

Větší částice (např. 100 nm) mají vyšší poměr povrchu k objemu ve srovnání s částicemi menšími než 50 nm, což jim umožňuje účinněji zabírat s kovovým povrchem. To vede k rychlejšímu úběru materiálu, zejména v aplikacích vyžadujících odstranění hlubokých škrábanců nebo stop odlitků.

Samoostřící chování

Zatímco částice oxidu křemičitého jsou vysoce odolné, dlouhodobé oděrování může způsobit mikrotrhliny, které odhalují čerstvé ostré hrany. Tento „samoostřící“ efekt zajišťuje konzistentní účinnost leštění během několika cyklů, což snižuje potřebu časté výměny kalu.

Dynamika tekutin v kalových systémech

V leštících suspenzích na vodní bázi zabraňuje tvrdost velkých částic oxidu křemičitého aglomeraci při smykových silách a udržuje stabilní disperzi. Tato stabilita je kritická pro rovnoměrný úběr materiálu a zamezení povrchových defektů způsobených shlukováním částic.

III. Průmyslová případová studie: Zlepšení leštění leteckých součástí pomocí Tailored Silica Sol

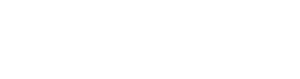

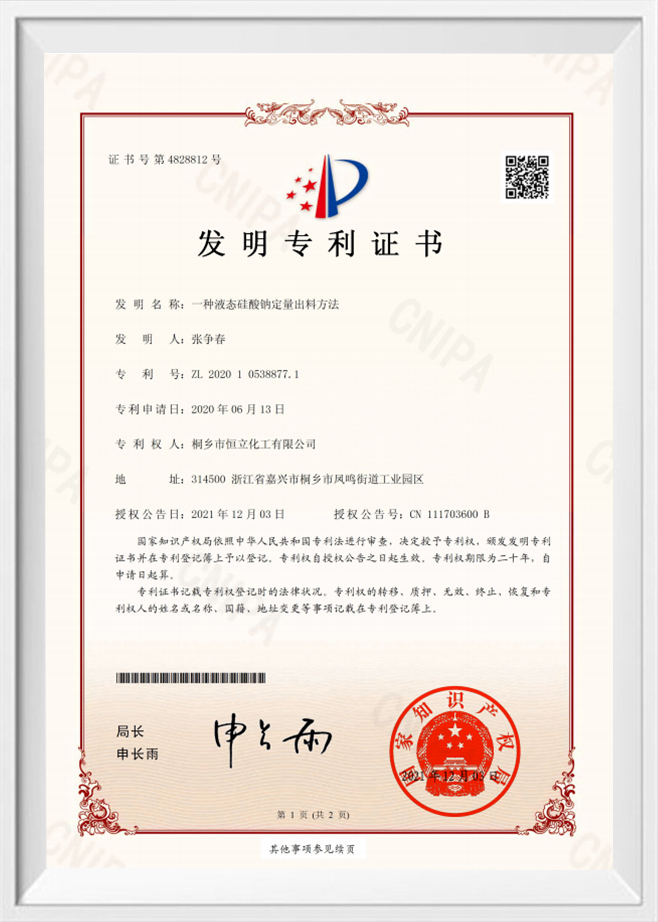

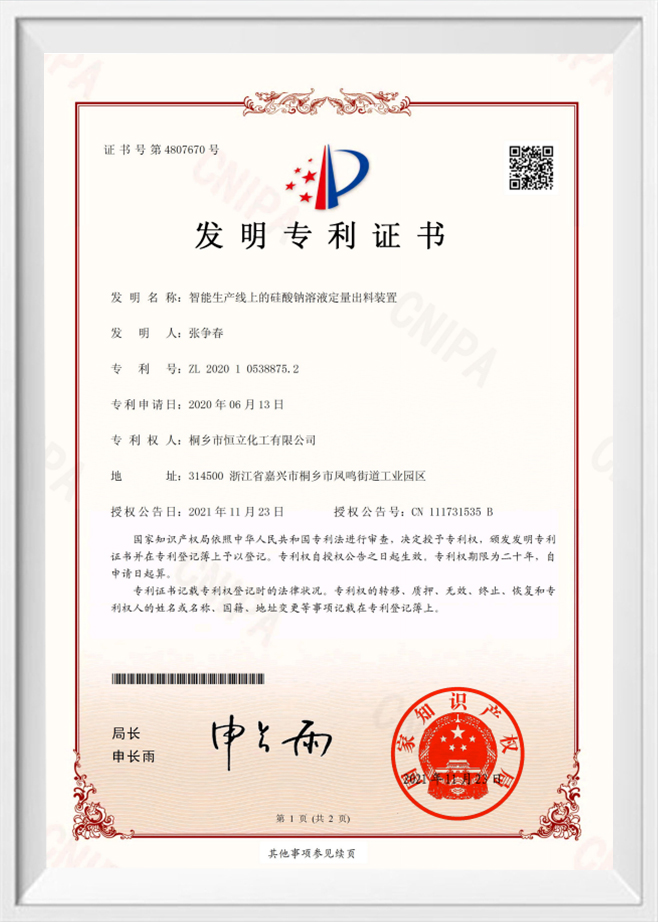

Společnost Tongxiang Hengli Chemical Co., Ltd. – přední vývojář anorganických křemíkových materiálů – využila své odborné znalosti v oblasti řízení mikrostruktury koloidního oxidu křemičitého k vytvoření produktů Silica Sol s velkými částicemi optimalizovanými pro abrazivní aplikace. Například jejich 120 nm křemičitý sol (s tvrdostí ~700 HV) byl přijat významným výrobcem leteckého průmyslu k leštění povrchů lopatek turbíny.

Procesní výzva: Tradiční brusiva na bázi oxidu hlinitého způsobovala mikropraskání v čepelích ze superslitiny na bázi niklu kvůli jejich křehkosti.

Řešení: Silikasol od Hengli nabízel rovnováhu mezi tvrdostí a mikroelasticitou, omezoval praskání a zároveň dosahoval drsnosti povrchu (Ra) <0,2 μm – o 30 % lepší, než je průmyslový standard pro tuto aplikaci.

Klíčová inovace: Vyladěním povrchové chemie částic oxidu křemičitého pro zvýšení hydrofilnosti Hengli zlepšila stabilitu suspenze, což umožňuje nepřetržitý provoz po dobu 24 hodin bez usazování částic – 50% nárůst produktivity ve srovnání s konvenčními systémy.

IV. Optimalizace procesu: Vyrovnání tvrdosti, velikosti částic a povrchové úpravy

Aby se maximalizovala účinnost broušení a zároveň se zabránilo nadměrnému otěru, musí výrobci optimalizovat následující parametry:

Gradace velikosti částic

Pro vícestupňové leštění vytváří kombinace velkých částic (50–150 nm) pro hrubé broušení s menšími částicemi (10–50 nm) pro jemné dokončování synergický efekt. Tento přístup „progresivního obrušování“ zkracuje celkovou dobu zpracování až o 40 %.

Koncentrace a pH kaše

Vyšší koncentrace pevných látek (např. 40 % Si02) zvyšují počet abrazivních částic v kontaktu s obrobkem, ale nadměrné zatížení může vést k hromadění tepla a tepelnému poškození povrchu. Úprava pH suspenze na 9–11 (alkalické rozmezí) zlepšuje rozptyl částic a zabraňuje korozi slitin hliníku nebo mědi.

Tlak a rychlost leštění

Tvrdší částice vyžadují nižší tlak, aby se zabránilo hlubokým škrábancům. Například při leštění nerezové oceli se snížením tlaku z 20 psi na 15 psi při použití 100 nm křemičitého solu udržela rychlost úběru materiálu a zároveň se zlepšila hladkost povrchu.

V. Budoucí trendy: Nano-inženýrství pro brusiva nové generace

Vzhledem k tomu, že poptávka po ultra-přesných površích roste ve výrobě polovodičů a lékařských zařízení, inovace v oblasti Large Particle Size Silica Sol se zaměřují na:

Core-Shell Particle Design: Potažení jader oxidu křemičitého tvrdšími materiály (např. uhlík podobný diamantu) pro zvýšení odolnosti proti oděru bez narušení integrity částic.

Ekologicky šetrné kaly: Vývoj biologicky odbouratelných disperzantů, které nahrazují syntetické polymery, v souladu s globálními cíli udržitelnosti.

Řízení procesu řízené umělou inteligencí: Integrace monitorování velikosti částic v reálném čase prostřednictvím laserové difrakce pro automatické nastavení parametrů suspenze, optimalizaci účinnosti pro složité geometrie.