1. Přesný návrh poměru surovin

(I) Chemická kontrola měření základních surovin

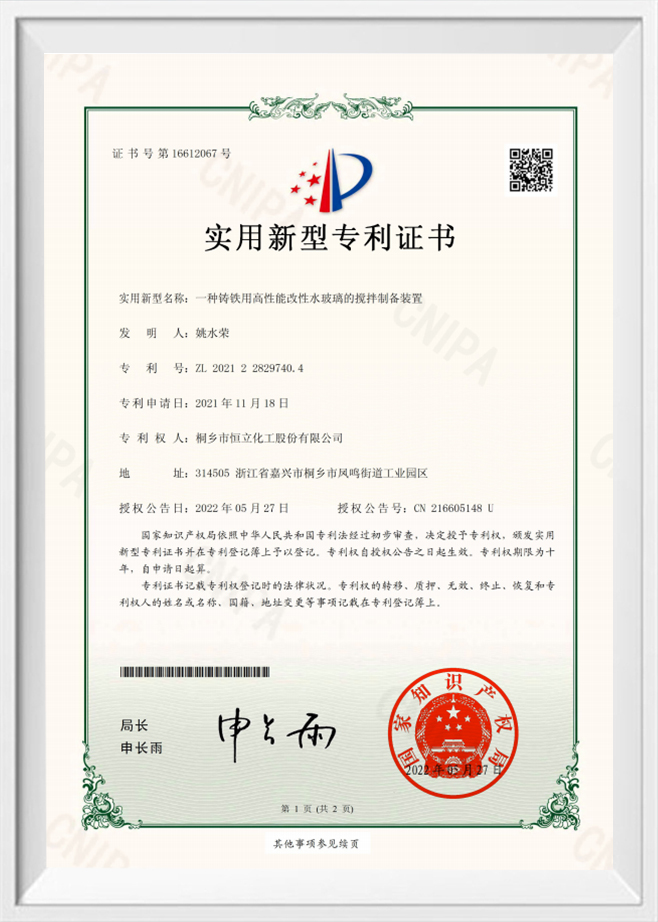

Modul (M) křemičitanu sodného je definován jako poměr množství oxidu křemičitého k oxidu sodnému (M = n (SiO₂)/n (Na₂O)), takže přesný poměr zdroje křemíku a zdroje sodíku v surovině je základem kontroly modulu. Ve výrobní praxi se jako prekurzor obvykle používá kapalné vodní sklo, jehož počáteční modul je potřeba regulovat reakcí hydroxidu sodného a křemičitého písku. Vezmeme-li jako příklad práškové vodní sklo HLNAP-1 vyráběné společností Hengli Chemical, jeho cílový modul je 2,0±0,1 a molární poměr SiO2 k Na2O v roztoku křemičitanu sodného musí být přísně kontrolován během fáze přípravy kapalného vodního skla.

Ve specifické operaci lze jako zdroj křemíku použít křemenný písek (čistota ≥ 95 %, hlavní složkou je SiO₂) a jako zdroj sodíku průmyslový hydroxid sodný (obsah NaOH ≥ 99 %).

Podle definice modulu M = m/n, když je cílový modul 2,0, m/n = 2,0, to znamená, že teoreticky každé 2 mol SiO₂ musí reagovat s 1 molem NaOH. Při skutečné výrobě je však třeba vzít v úvahu rychlost konverze křemičitého písku (obvykle 85 %-95 %) a ztrátu reakčního systému. Koncentraci SiO₂ a Na2O v reakčním roztoku je proto třeba monitorovat v reálném čase titrací a dynamicky upravovat poměr vstupní suroviny. Například, když se počáteční modul roztoku odchyluje od 2,0, může být korigován přidáním NaOH (snížení modulu) nebo křemičitého solu (zvýšení modulu).

(II) Synergický účinek přísad

Aby se zlepšila reakční kinetika a struktura produktu, lze přidat malé množství přísad. Například přidání 0,1 % až 0,5 % síranu sodného (Na2S04) během přípravy kapalného vodního skla může inhibovat nadměrnou polymeraci vazeb křemíku a kyslíku úpravou iontové síly a vyhnout se kolísání modulu; současně může přidání asi 0,2 % polyakrylátu sodného jako dispergačního činidla zlepšit dispergovatelnost křemičitého písku v alkalickém roztoku a podpořit rovnoměrnost reakce, čímž se zajistí stabilita modulu. Navíc u produktů ve speciálních aplikačních scénářích, jako je práškový křemičitan sodný pro pojiva odolná vysokým teplotám, která vyžadují vysokou modulovou stabilitu, lze zavést stopová množství solí lithia (jako je Li₂CO3, přidávaná v množství 0,05 % až 0,1 %), aby se využila silná polarizační schopnost lithných iontů k regulaci přesnosti silikátové sítě a ke zvýšení přesnosti řízení modulu.

2. Klíčové řídicí vazby výrobního procesu

(I) Proces přípravy kapalného vodního skla

Reakční teplota a tlak

Reakce křemičitého písku a hydroxidu sodného je heterogenní reakce pevná látka-kapalina a teplota a tlak přímo ovlivňují rychlost reakce a rychlost konverze křemičitého písku. V procesním systému Hengli Chemical se kapalné vodní sklo připravuje vysokotlakým reaktorem s reakční teplotou řízenou na 120-150 ℃ a tlakem 1,0-1,5 MPa. Za těchto podmínek může rychlost rozpouštění křemičitého písku dosáhnout 1,2-1,5 g/(min・L) a rychlost konverze může být stabilizována na více než 92 %. Příliš nízká teplota povede k neúplné reakci, nízkému modulu a velkému kolísání; příliš vysoká teplota může způsobit nadměrnou polymeraci, což má za následek odchylku měření modulu. Systém regulace teploty PID se používá k řízení kolísání teploty při ±2℃ a kolísání tlaku při ±0,05MPa, aby byla zajištěna stabilita reakčního procesu.

Rychlost míchání a reakční doba

Rychlost míchání musí být udržována na 150-200 ot/min, aby byl zajištěn plný kontakt mezi pevnou a kapalnou fází. Reakční doba je obvykle 4-6 hodin, kterou je třeba upravit podle velikosti částic křemičitého písku (pokud je velikost částic křemičitého písku ≤0,1 mm, lze reakční dobu zkrátit na 3 hodiny). Změna viskozity reakční kapaliny je monitorována online viskozimetrem. Když viskozita dosáhne 15-20 mPa・s, stanoví se koncový bod reakce. V tomto okamžiku se modul řešení blíží cílové hodnotě 2,0.

(II) Optimalizace parametrů procesu sušení rozprašováním

Když se kapalné vodní sklo přemění na práškový produkt sušením rozprašováním, přenos tepla a přenos hmoty v procesu sušení ovlivní mikrostrukturu produktu a pak nepřímo ovlivní modul. Mezi klíčové parametry procesu patří:

Teplota na vstupu a teplota na výstupu

Vstupní teplota je řízena na 300-350 ℃ a výstupní teplota je 120-140 ℃. Horký vzduch o vysoké teplotě může kapičky okamžitě dehydratovat (doba schnutí <5s), čímž se zabrání sekundární polymeraci nebo rozkladu silikátové struktury v důsledku dlouhodobého zahřívání. Pokud je vstupní teplota nižší než 280 °C, může způsobit zbytkovou vlhkost (obsah vody > 5 %), což ovlivňuje přesnost měření modulu; pokud je teplota vyšší než 380 ℃, může to způsobit místní přehřátí, což způsobí těkání Na2O, čímž se naměřený modul zvýší.

Atomizační tlak a otvor trysky

Je použita tlaková atomizační tryska s atomizačním tlakem 6-8MPa a otvorem trysky 1,0-1,2 mm. V rámci tohoto parametru lze průměrnou velikost kapiček řídit na 50-80 μm, což zajišťuje rovnoměrnou distribuci velikosti částic prášku po vysušení (rychlost průchodu 100 mesh ≥95 %, jako jsou produkty typu HLNAP-1). Příliš nízký atomizační tlak bude mít za následek příliš velkou velikost kapiček, které po vysušení vytvoří aglomeráty velkých částic a uvnitř mohou být zbytkové kapalné složky, které nejsou zcela vysušeny, což ovlivňuje stejnoměrnost modulu; příliš vysoký tlak může produkovat příliš mnoho jemného prášku (částice < 200 mesh představují > 10 %), zvýšit ztrátu prachu a může změnit objemovou hustotu produktu (cílová hodnota 0,6 kg/l), což nepřímo ovlivňuje reprezentativnost vzorků během testování modulu.

(III) Stárnutí a homogenizační ošetření

Sušený práškový produkt musí zrát v uzavřeném skladu po dobu 24-48 hodin, s teplotou stárnutí řízenou na 40-50 ℃ a vlhkostí <30% RH. Během procesu stárnutí se distribuce vlhkosti a mikrostruktura uvnitř prášku dále vyvažují, což může snížit rozsah kolísání modulu o ±0,03. U produktů vyráběných v šarži se pro míchání používá zařízení pro homogenizaci proudění vzduchu (doba homogenizace 1-2 hodiny, rychlost proudění vzduchu 15-20 m/s), aby byla zajištěna modulová stejnoměrnost každé šarže produktů (odchylka modulu mezi dávkami ≤±0,05).

3. Analýza faktorů ovlivňujících modulovou regulaci a protiopatření

(I) Kolísání kvality surovin

Čistota a velikost částic křemičitého písku

Pokud obsah nečistot jako Fe203 a Al203 v křemičitém písku překročí 1,0 %, bude reagovat s NaOH za vzniku odpovídajících sodných solí, spotřebovává zdroje sodíku a způsobí, že skutečný modul bude příliš vysoký. Protiopatření: Pro odstranění nečistot a zvýšení čistoty křemičitého písku na více než 98 % použijte magnetický separační proces moření (namáčení 10% kyselinou chlorovodíkovou po dobu 2 hodin). Nerovnoměrné rozložení velikosti částic křemičitého písku (jako je rozpětí velikosti částic > 0,3 mm) povede k nekonzistentním reakčním rychlostem a odchylka lokálního modulu může dosáhnout ±0,2. Řešení: Použijte vibrační třídění k dosažení klasifikace velikosti částic a jako surovinu použijte křemičitý písek o velikosti částic 0,05-0,1 mm.

Problém rozpouštění hydroxidu sodného

Průmyslový hydroxid sodný při skladování snadno absorbuje vlhkost, což má za následek snížení efektivního obsahu NaOH (naměřený obsah může být nižší než 95 %), což vede k odchylkám ve výpočtu poměru. Protiopatření: Nakupujte hydroxid sodný v uzavřených sudech, před použitím překalibrujte koncentraci acidobazickou titrací a upravte dávkované množství podle naměřené hodnoty.

(II) Kolísání parametrů procesu

Změny účinnosti přenosu tepla reaktoru

Po dlouhodobém používání může dojít k odlupování vnitřní stěny reaktoru (hlavní složkou je křemičitan vápenatý), což má za následek snížení koeficientu přestupu tepla a zpoždění reakční teploty. Řešení: Pravidelně (jednou za čtvrt roku) provádějte chemické čištění (použijte 5% roztok kyseliny fluorovodíkové na 2 hodiny cirkulačního čištění), abyste obnovili účinnost přenosu tepla na více než 90 % původní hodnoty.

Fenomén akumulace materiálu v rozprašovací sušicí věži

Pokud se na vnitřní stěně sušící věže nahromadí nadměrné množství prášku (doba setrvání > 24 hodin), může se v důsledku absorpce vlhkosti rozvlnit a vytvořit vysoce viskózní aglomeráty, které ovlivňují stabilitu následného procesu sušení rozprašováním. Protiopatření: Nainstalujte automatické vibrační zařízení (vibrace 5-10krát za hodinu, amplituda 5-8 mm) a po každé směně vyčistěte vnitřní stěnu, aby byla tloušťka nahromaděného materiálu ≤ 1 mm.

(III) Systematická chyba metody detekce

Detekce modulu obvykle používá acidobazickou titraci, ale detaily pracovního procesu mohou způsobit chyby. Například, pokud teplota vody překročí 60 °C, když je vzorek rozpuštěn, urychlí to hydrolýzu křemičitanu, což má za následek nízkou hodnotu měření SiO₂ a malou hodnotu výpočtu modulu. Metoda vylepšení: Při rozpouštění vzorku použijte deionizovanou vodu při 30 ± 2 ℃ (jako je rychlost rozpouštění produktu typu HLNAP-1 ≤ 60 s/30 ℃) a pro rychlé míchání použijte magnetické míchadlo (rychlost 300 ot./min), abyste zajistili úplné rozpuštění do 2 minut a snížili ztráty hydrolýzou. Kromě toho výběr indikátoru (jako je rozdíl v rozsahu změny barvy methyloranže a fenolftaleinu) také ovlivní stanovení koncového bodu titrace. Pro zlepšení přesnosti analogově-digitální detekce se doporučuje použít potenciometrickou titraci (chyba určení koncového bodu < 0,1 ml) místo tradiční indikační metody (opakovaná odchylka měření ≤ ±0,02).