1. Přehled suchého procesu práškového křemičitanu sodného

(I) Základní princip suchého procesu

Suchým procesem práškového křemičitanu sodného je výroba kapalného vodního skla na práškové produkty sušením, rozprašováním a dalšími procesy. Jeho hlavní reakční proces zahrnuje tavení a tuhnutí křemičitanu sodného. V suchém procesu se křemenný písek (hlavní složka SiO₂) a sodné soli, jako je uhličitan sodný (Na₂CO3) nebo louh sodný (NaOH), taví při vysoké teplotě za vzniku taveniny křemičitanu sodného a poté se získávají práškové produkty ochlazením, drcením a dalšími kroky.

(II) Klíčové faktory ovlivňující suchý proces

Jádro suchého procesu spočívá ve fázi tavení. Teplota a reakční doba této fáze přímo ovlivňují kvalitu, výkon a efektivitu výroby produktu. Teplota tání určuje aktivační energii a reakční rychlost reaktantů. Pokud je teplota příliš nízká, může být reakce neúplná a výsledná tavenina křemičitanu sodného může obsahovat nezreagované částice křemenného písku, což ovlivňuje čistotu produktu a přesnost modulu. Pokud je teplota příliš vysoká, zvýší to spotřebu energie, zhorší korozi zařízení a může dokonce způsobit nadměrnou polymeraci taveniny křemičitanu sodného, což ovlivňuje rozpustnost produktu. Reakční doba úzce souvisí s úplností reakce a rovnoměrností taveniny. Pokud je čas příliš krátký, reakce je nedostatečná a modul je nestabilní. Pokud je doba příliš dlouhá, nejenže to sníží efektivitu výroby, ale může také způsobit vedlejší reakce a ovlivnit kvalitu produktu. Proto je optimalizace teploty tání a reakční doby klíčovým článkem v suchém procesu.

2. Charakteristika a použití práškového křemičitanu sodného s modulem 2,4±0,1

(I) Vlastnosti produktu

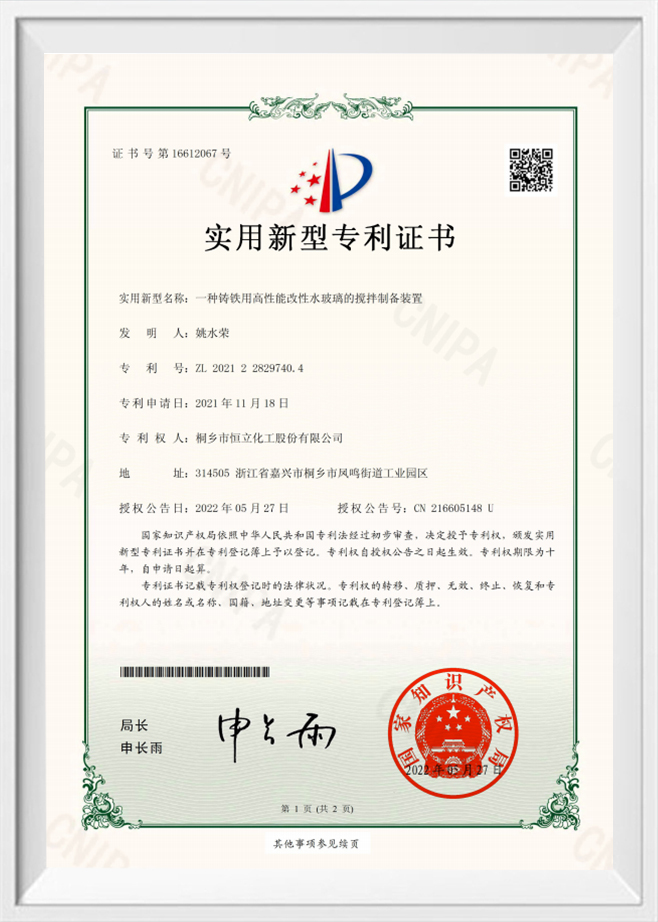

Vezměme si jako příklad práškové vodní sklo (model HLNAP-2, modul 2,4±0,1) vyrobené společností Tongxiang Hengli Chemical Co., Ltd. Tento výrobek se vyrábí z tekutého vodního skla sušením a stříkáním a má oproti tekutému vodnímu sklu významné výhody. Pokud jde o fyzikální vlastnosti, obsah oxidu křemičitého (SiO₂) je 54,0 - 58,0 %, obsah Na2O je 24,0 - 27,5 %, objemová hustota je 0,65 kg/l, rychlost rozpouštění je ≤60 S/30℃ a velikost částic 100 ≥ 95 %. Tyto ukazatele ukazují, že produkt se vyznačuje vysokým obsahem, nízkou vlhkostí, snadnou přepravou a skladováním, šetří náklady na balení a přepravu a lze jej rychle rozpustit a použít na místě. Z hlediska chemických vlastností má křemičitan sodný s modulem 2,4±0,1 střední alkalitu. Po rozpuštění ve vodě může tvořit stabilní silikátový roztok a reagovat s řadou látek, což pokládá základ pro jeho použití v různých oblastech.

(II) Oblasti použití

Produkt je široce používán v detergentech, cementových rychleschnoucích přísadách, průmyslových ucpávkách, pojivech odolných vůči vysokým teplotám a dalších oblastech. V průmyslu detergentů lze práškový křemičitan sodný použít jako detergent pro zvýšení dekontaminační schopnosti detergentů, úpravu hodnoty pH roztoku a změkčení vody; při výrobě cementu může jako rychleschnoucí přísada urychlit proces koagulace a tvrdnutí cementu a zlepšit jeho počáteční pevnost; v oblasti průmyslového ucpávání jej lze použít k opravě netěsností v potrubích a zařízeních využitím jeho rychlého rozpouštění a gelovatění; pokud jde o pojiva odolná vůči vysokým teplotám, lze jej díky své odolnosti vůči vysokým teplotám a schopnosti lepení použít pro lepení a fixaci dílů ve vysokoteplotním prostředí.

3. Optimalizační rozsah teploty tání v suchém procesu

(I) Vliv teploty tání na kvalitu produktu

Vliv na modul: Modul je klíčovým ukazatelem práškového křemičitanu sodného, který přímo odráží poměr oxidu křemičitého k oxidu sodnému v produktu. V suchém procesu ovlivňuje teplota tání rovnováhu reakce a složení produktu. Když je teplota nízká, reakční rychlost je pomalá a reakce oxidu křemičitého a oxidu sodného je neúplná, což může vést k nízkému modulu a nesplňuje požadavek 2,4±0,1; jak teplota stoupá, reakční rychlost se zrychluje, reakce je úplnější a modul se postupně blíží cílové hodnotě, ale když je teplota příliš vysoká, může dojít k nadměrné polymeraci taveniny křemičitanu sodného a relativně snížený účinný obsah oxidu křemičitého, což způsobuje kolísání modulu.

Vliv na rozpustnost: Příliš vysoká teplota tání způsobí, že struktura taveniny křemičitanu sodného bude těsnější, vytvoří se větší molekulární řetězec, což má za následek nižší rychlost rozpouštění produktu. Například, když teplota překročí 1400 ℃, určitý křemičitan sodný může tvořit těžko rozpustné skleněné těleso, což způsobí, že rychlost rozpouštění překročí 60 S/30 ℃, což nemůže splnit požadavky na index produktu; když je teplota příliš nízká, tavenina obsahuje neúplně zreagované částice křemenného písku, které nejen ovlivňují čistotu produktu, ale také brání procesu rozpouštění a snižují rychlost rozpouštění.

Dopad na spotřebu energie a zařízení: Zvýšení teploty tání vyžaduje větší spotřebu energie a zvyšuje výrobní náklady. Zároveň prostředí s vysokou teplotou zhorší korozi a opotřebení zařízení a zkrátí životnost zařízení. Například při teplotách nad 1300 ℃ budou běžné žáruvzdorné materiály silně korodovat a je třeba je často vyměňovat, což zvyšuje náklady na údržbu a riziko přerušení výroby.

(II) Stanovení optimálního rozsahu teploty tání

Velké množství experimentálních studií a výrobních postupů ukázalo, že pro suchý výrobní proces práškového křemičitanu sodného s modulem 2,4±0,1 je optimální rozsah teploty tání obvykle mezi 1250-1350℃. V tomto teplotním rozsahu může zajistit, že křemičitý písek a sodná sůl plně reagují za vzniku taveniny křemičitanu sodného se stabilním modulem, přičemž se bere v úvahu jak rozpustnost, tak účinnost výroby.

Nízký teplotní rozsah (1250-1300 ℃): V tomto teplotním rozsahu je reakční rychlost mírná, spotřeba energie je relativně nízká a stupeň koroze zařízení je relativně lehký. Experimentální data ukazují, že když je teplota 1280 °C, modul taveniny křemičitanu sodného generovaný reakcí je 2,38, což je blízko cílové hodnotě 2,4, a rychlost rozpouštění je 55 S/30 °C, což splňuje požadavky na index produktu. V tomto okamžiku může míra konverze křemenného písku dosáhnout více než 95 % a v produktu je méně nezreagovaných částic křemenného písku s vyšší čistotou.

Střední teplotní rozsah (1300 - 1330 ℃): Je to ideálnější rozsah teplot tání. Když je teplota 1320 ℃, reakce je plně provedena, modul je stabilní v rozmezí 2,4 ± 0,1 a rychlost rozpouštění je 50 S/30 ℃, což dosahuje nejlepšího stavu. Zároveň je dobrá stejnoměrnost taveniny, což napomáhá následnému procesu sušení a rozprašování. Vyrobený práškový produkt má stejnoměrnou distribuci velikosti částic a rychlost průchodu 100 mesh může dosáhnout více než 98 %.

Rozsah vysokých teplot (1330 - 1350 ℃): I když je rychlost reakce rychlejší, spotřeba energie se výrazně zvyšuje a koroze zařízení se zhoršuje. Když teplota dosáhne 1350 ℃, modul se může mírně zvýšit na 2,45, což překročí horní hranici cílového rozsahu, a rychlost rozpouštění klesne na 65 S/30 ℃, což nesplňuje požadavky na produkt. Proto by se ve skutečné výrobě mělo co nejvíce vyhnout dlouhodobému provozu v rozsahu vysokých teplot.

4. Optimalizace rozsahu reakční doby v suchém procesu

(I) Vliv reakční doby na kvalitu produktu

Vliv na úplnost reakce: Pokud je reakční doba příliš krátká, reakce mezi křemičitým pískem a sodnou solí není dostatečná, což bude mít za následek více nezreagovaných surovin v produktu, což má vliv na přesnost modulu a čistotu produktu. Například, když je reakční doba pouze 30 minut, rychlost konverze křemenného písku je pouze asi 80 %, obsah Si02 v produktu je nižší než 54 %, obsah Na20 je vyšší než 27,5 % a modul je tak nízký, jako je asi 2,2; jak se reakční doba zvyšuje, rychlost konverze se postupně zvyšuje. Když čas dosáhne 60 minut, míra konverze může dosáhnout více než 98% a různé ukazatele se blíží cílové hodnotě.

Vliv na stejnoměrnost taveniny: Nedostatečná reakční doba způsobí nerovnoměrnou distribuci složek v tavenině a lokální modul může být vysoký nebo nízký, což ovlivňuje stabilitu produktu. Mikroskopické pozorování zjistilo, že v tavenině byly zjevné částice křemenného písku a oblasti agregace sodné soli s krátkou reakční dobou, zatímco tavenina s dlouhou reakční dobou měla jednotnou texturu a žádné zjevné nečistoty.

Dopad na efektivitu výroby: Příliš dlouhá reakční doba sníží efektivitu výroby a zvýší výrobní náklady. V průmyslové výrobě se každých 10 minut prodloužení reakční doby sníží výstup jednotky času asi o 5 % a odpovídajícím způsobem se zvýší spotřeba energie. Proto je nutné přiměřeně zkrátit reakční dobu při zajištění kvality produktu.

(II) Stanovení optimálního rozsahu reakční doby

S přihlédnutím k úplnosti reakce, stejnoměrnosti taveniny a účinnosti výroby je optimální rozsah reakční doby pro suchý výrobní proces práškového křemičitanu sodného s modulem 2,4±0,1 obvykle 45-60 minut.

Krátký časový interval (45-50 minut): Během tohoto časového období reakce v podstatě dosáhne rovnováhy, rychlost konverze křemenného písku může dosáhnout více než 95% a modul je stabilní mezi 2,35-2,45, což splňuje požadavek 2,4±0,1. Například, když je reakční doba 48 minut, všechny indikátory produktu splňují normy a efektivita výroby je vysoká a výstup za jednotku času je asi o 8 % vyšší než 60minutová reakční doba.

Střední časový interval (50 - 55 minut): Je to ideální reakční doba. V této době je reakce dostatečná a rovnoměrná, kvalita taveniny je nejlepší a vyrobený práškový produkt má vysokou rychlost rozpouštění a jednotnou velikost částic. Experimentální data ukazují, že když je reakční doba 53 minut, rychlost rozpouštění je 52 S/30℃, rychlost průchodu 100 mesh je 97 % a spotřeba energie a ztráty zařízení jsou v rozumném rozmezí.

Dlouhý časový interval (55 - 60 minut): Přestože je reakce úplnější, efektivita výroby výrazně klesá. Když čas dosáhne 60 minut, míra konverze je jen asi o 2 % vyšší než u 50 minut a výstup se sníží asi o 10 %. Proto se při skutečné výrobě, pokud nejsou speciálně vysoké požadavky na čistotu produktu, obecně nepoužívá příliš dlouhá reakční doba.

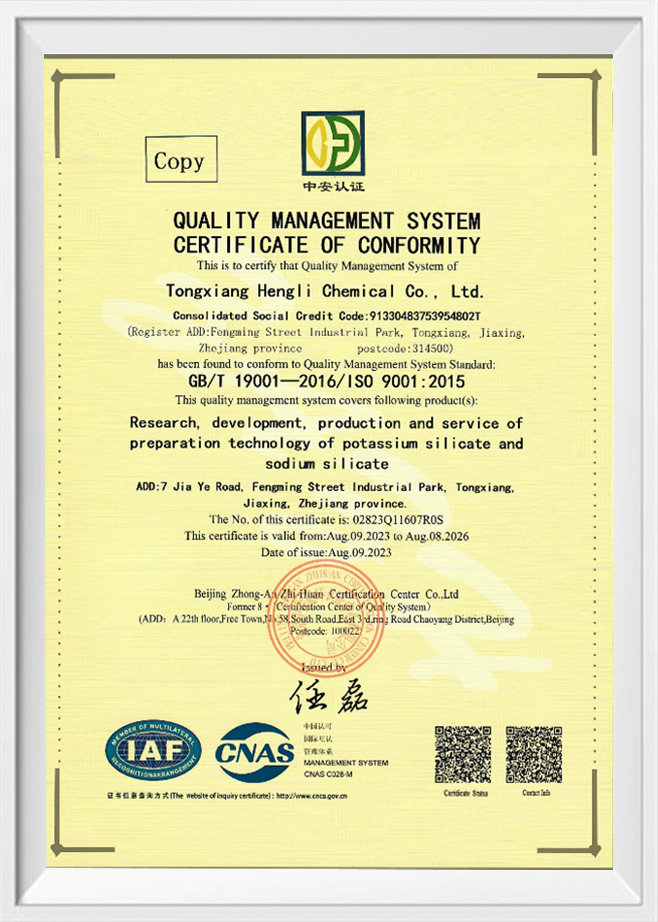

5. Výrobní praxe a technologické inovace Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd vždy věnuje pozornost optimalizaci procesů a technologickým inovacím ve výrobním procesu produktů z anorganického křemíku. Pro suchý výrobní proces práškového křemičitanu sodného s modulem 2,4±0,1 společnost zavedla pokročilé testovací zařízení, jako je rentgenový difraktometr (XRD), rastrovací elektronový mikroskop (SEM) atd., pro sledování struktury a složení materiálu v reálném čase během procesu tavení, což poskytuje vědecký základ pro optimalizaci procesu. Prostřednictvím nepřetržitého průzkumu vyvinul tým společnosti R&D nový typ kompozitního katalyzátoru, který může urychlit reakční rychlost a zkrátit reakční dobu o přibližně 10-15%, aniž by výrazně zvýšil teplotu tání, a zároveň zvýšil rychlost konverze křemenného písku na více než 99%, což dále zlepšuje kvalitu produktu a efektivitu výroby.

Kromě toho společnost Tongxiang Hengli Chemical Co., Ltd také zavedla kompletní systém řízení kvality, který přísně kontroluje každý článek ve výrobním procesu. Od nákupu surovin až po dodání produktu se provádí několik kontrolních procesů, aby se zajistilo, že ukazatele produktu jsou stabilní a spolehlivé. Díky svým profesionálním technickým schopnostem a vysoce kvalitním produktovým službám si společnost získala široké uznání na trhu v mnoha oblastech, jako je elektronika, oděvnictví, papírenství, zemědělství atd., a její produkty se prodávají doma i v zahraničí.